UNE QUESTION DE MÉTHODE

Quand les différentes étapes de la création artistique sont terminées en studio (enregistrement, mixage...), la phase industrielle commence. À partir de là, la reproduction du disque original en plusieurs exemplaires : 10 000, 100 000, voire plus, s'impose. Un disque vinyle étant composé de sillons gravés, pour le multiplier, il est nécessaire de créer une ou plusieurs matrices avec l'aide d'un matériel spécialisé et du savoir-faire de quelques mains expertes de façon à reproduire l'image des sillons en relief.

La méthode la plus courante consiste à réaliser directement la matrice par moulage en partant du disque original, puisque le support en question porte en relief les gravures inversées, « en creux ». Mais cette empreinte doit être d'une précision exemplaire et refléter figèlement l'original au dixième de micron près (1/10 000 de mm). Pour parvenir à ce résultat, on opère par galvanoplastie. Ce procédé permet un dépôt à l'échelon moléculaire qui garantit une reproduction fidèle – en relief – du modèle étalon. On peut réaliser directement des matrices en partant du disque original, mais pour des raisons de sécurité, on préfère passer par de multiples opérations.

Si par le passé, le pressage des disques était réalisé dans d'immenses « moules à gaufres », la méthode par injection est devenue la plus commune. Son avantage : permettre une amélioration des cadences de production et une qualité plus constante grâce à une automatisation extrêmement poussée des dispositifs de commande des machines. Mais quel que soit le mode opératoire, on continue néanmoins à appeler encore cette phase finale : le pressage.

LE CONCEPT DE LA MATRICE

Prenons un exemple... Vous disposez d'une photographie et nous supposerons que vous avez perdu le négatif. Si vous désirez d'autres clichés à l'identique, la réalisation d'un contretype du modèle original est indispensable, c'est-à-dire un négatif pour réaliser des copies. Pour multiplier un disque, c'est à peu près la même procédure.

Les différentes phases du pressage

Imaginons à présent que nous avons à reproduire 100 000 fois la photographie. Au cours des manipulations, le contretype risque fort d'être détérioré et il sera indispensable de refaire un négatif, et même plusieurs négatifs.

Supposons de plus que la photographie originale soit d'une valeur inestimable et qu'on ne puisse en disposer qu'une fois. Pour éviter le pire, des précautions supplémentaires s'imposeront. Avec le premier contretype « Père » (le négatif), on réalisera une image « Mère » (une copie à l'identique). Celle-ci contribuera à produire un deuxième contretype « Père », et c'est avec ce dernier qu'on tirera les 100 000 photographies. De plus, si au cours du travail le second contretype « Père » se détériore, alors la « Mère » permettra de refaire un nouveau contretype « Père » sans toucher à l'original (le premier négatif).

Dans le cas de la fabrication du pressage des disques, on procède de la même façon. Avec l'original, par galvanoplastie, on crée un contretype « Père » qui porte en relief l'image des sillons (1). Puis toujours avec le même procédé, avec le « Père », on faire naître une « Mère », un disque en métal identique à l'original (2). Ensuite, avec la « Mère », on engendre des Matrices qui, comme le « Père », portent en relief l'image des sillons (3). Enfin, c'est avec une des matrices produites qu'on obtient le disque sous la forme que nous connaissons (4).

Précisons tout de même le pourquoi de ces opérations...

La première, c'est qu'au cours de la fabrication du « Père », le disque original est détruit. Avant l'invention de l'enregistrement magnétique (bande), il était utopique de refaire sans grands frais un nouveau disque original. Mais aujourd'hui cette raison n'est plus vraiment valable. Malgré tout, les précautions que l'usine a l'obligation de prendre lors de la fabrication du « Père » empêchent de le façonner avec une surface assez dure pour fabriquer un nombre étendu d'exemplaires. En effet, selon ce procédé, le « Père » servirait de principale matrice et les matrices s'usent vite. Avec les machines les plus modernes, et en utilisant du nickel pur – métal extrêmement dur – on ne peut guère « tirer » que 10 000 disques ; ce qui est fort peu. Nous dirons pour la petite histoire qu'avec les anciennes méthodes, les matrices s'usaient 10 fois plus vite.

LES DIFFÉRENTES OPÉRATIONS

1. Le disque original, comme tous les disques, est en matière plastique, c'est-à-dire réalisé avec un matériau isolant. La première opération à faire, si l'on souhaite produire un moulage par galvanoplastie, est de le recouvrir d'une couche conductrice en argent pur. Grâce à celle-ci, on obtient un dépôt moléculaire par voie chimique. À cet échelon, toutes les finesses de la gravure seront respectées. Le disque original est ensuite plongé dans un bassin oscillant contenant un décapant où il est nettoyé à fond. Puis il est placé dans un deuxième bassin contenant un sel d'argent et un réducteur. Ce dernier agissant sur le sel d'argent, une couche d'argent pur va se déposer sur le disque.

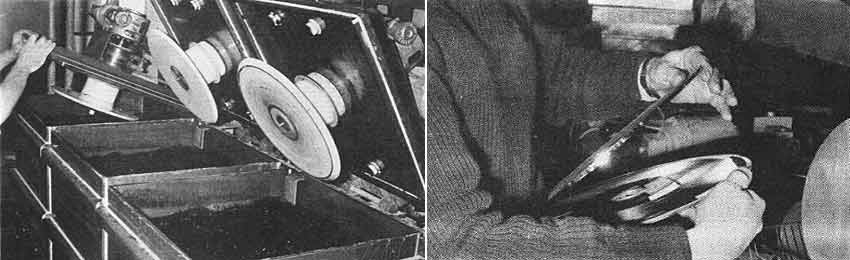

2. Plongée dans un bain de nickel, travaillant sous une très faible intensité, la couche d'argent se recouvre d'une fine strate de nickel ayant environ un micron d'épaisseur. Le spécialiste chargé de cette opération délicate vérifie l'état de la surface avant de poursuivre. Dans les bains de galvanoplastie moderne des usines de pressage, les dépôts galvanoplastiques se font sous de très vives intensités pour diminuer les temps de production. Pour obtenir ce résultat, les pièces à recouvrir sont dans l'obligation de tourner à grande vitesse dans des bains qui nécessitent d'être filtrés en permanence.

© Michel Poirier – À gauche, une machine à trois bacs contenant le bain de nickel – à droite, la séparation de la « Mère » de la matrice.

3. Dans le bain de galvanoplastie, la pièce originale, la mère par exemple, forme un bloc avec la matrice qui vient d'être constituée. Sur le bord extérieur, une épaisse couche de métal s'est formée qu'il est nécessaire d'oter pour séparer la mère de la matrice.

4. Après l'opération de tournage, la mère et la matrice sont encore collées ensemble, mais à la manière d'une coquille d'huître. C'est d'ailleurs avec un couteau à huîtres que l'ouvrier effectuera l'opération. Que ce soit la fabrication de la matrice, l'obtention du père ou de la mère, le processus reste le même.

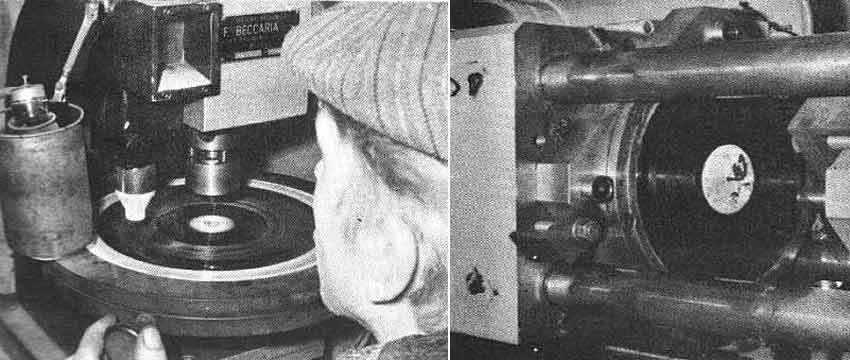

5. Puis vient le moment des vérifications. Un microscope à projection avec écran « micrométré » permet de suivre le dessin d'un sillon. À l'aide de plusieurs manettes, le technicien centre le disque sur le plateau, en suivant le relief du sillon sur l'écran tout en faisant tourner le dispositif à la main. C'est une opération délicate et de haute précision, car c'est elle qui permettra au disque de passer sur un pick-up sans que le bras ne bouge ou ne saute. Elle dépend donc de l'habileté de l'opérateur. Puis, lorsque la matrice est centrée, un mandrin descend et perfore le centre de la matrice. Et c'est à partir de ce trou qu'elle sera centrée dans la machine à injecter.

© Michel Poirier – À gauche, le microscope à projection permettant de suivre le relief d'un sillon – à droite, la machine à injecter (détail).

6. Deux matrices sont montées face à face dans la machine à injecter. Le technicien commence par placer les étiquettes sur chacune des matrices. Celles-ci seront incorporées dans la matière du disque et non collées. Cette phase étant terminée, l'opérateur-technicien appuie sur un bouton pour déclencher un cycle d'opérations : fermeture du moule, injection de la matière plastique à 150 °C, refroidissement, ouverture du moule. Il n'y a plus qu'à enlever le disque.

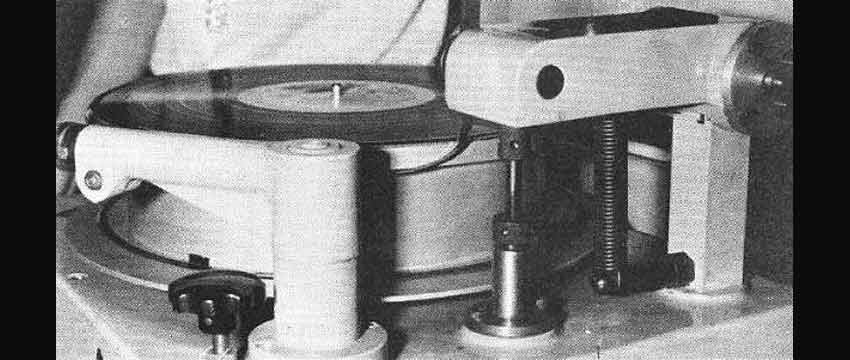

7. Il reste à ébarber le bord du disque et dans les 17 cm (45 tours) à percer le trou central, de même pour les 30 cm (33 tours), pendant que la presse à injecter continue de travailler.

© Michel Poirier – La presse rotative pour ébarber le bord du disque.

Cadence Info (04/2024)

(source : "Naissance d'un disque, le pressage", par Charles Olivères – HiFi Stéréo 01/1970)